产品分类

数控车床

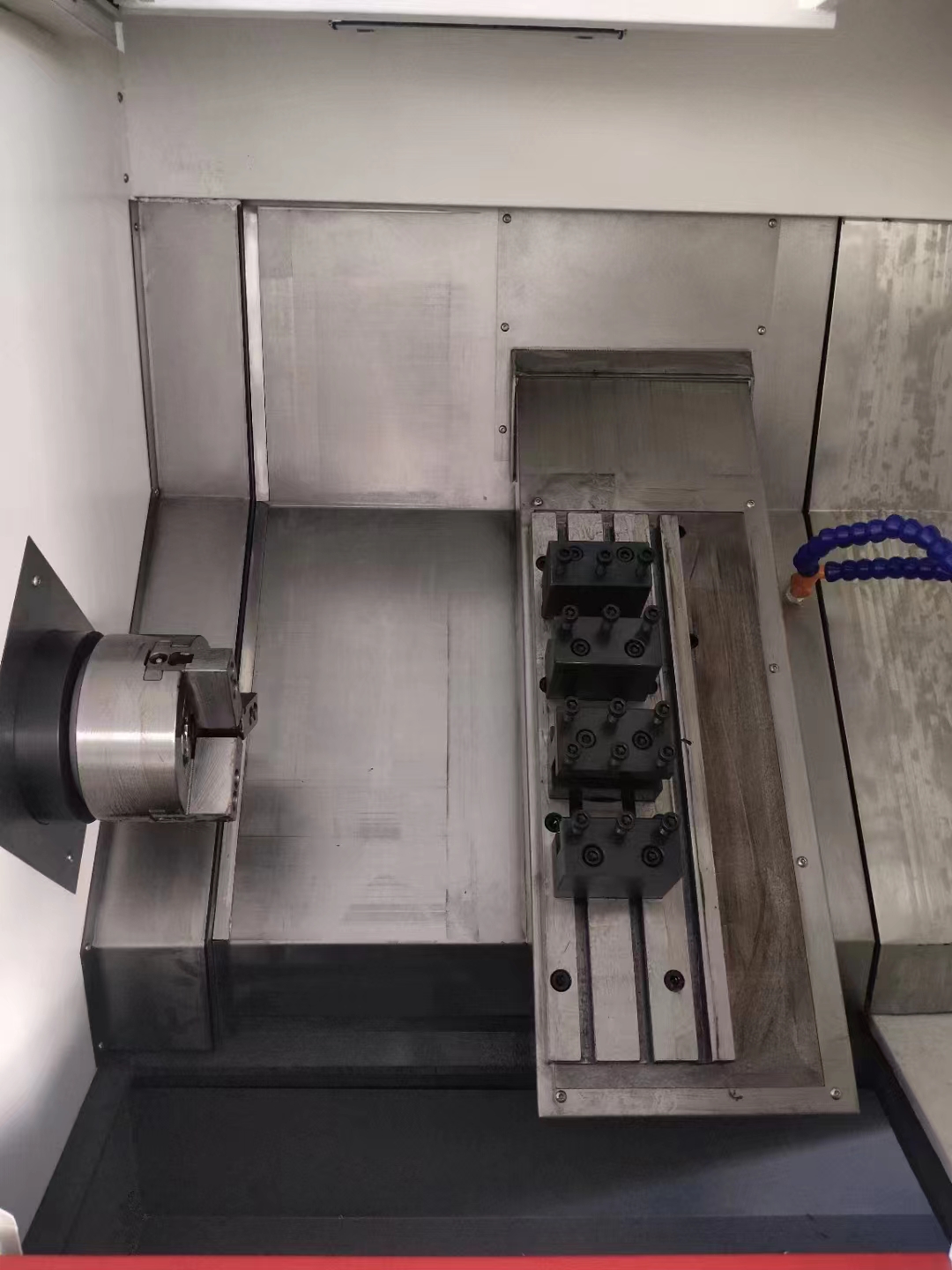

- C-40P斜床身线轨排刀车床

- CK-40 平床身线轨排刀车床

- C-35W斜床身线轨刀塔尾座车床

- CD-40W高低轨斜床身刀塔尾座车床

- CD-50W高低轨斜床身刀塔尾座车床

- C-35X车铣复合机床

- GD-45Y动力刀塔车铣复合机床

- G D-55Y 动力刀塔车铁复合机床

- C-40 双主轴刀塔车床

- SC-40 斜床身双轴对接机床

自动化机器人

加工中心

数控机床“极限报警”的原因及处理

《数控机床厂》

来源:数控车床数控机床网 时间:2022-07-08 02:11 点击:

本文摘要:...

1.“限位报警”的发生率比较高,是因为相关控制电路断开或限位开关损坏。由于外部元件受环境影响较大,如机械碰撞、积尘、腐蚀、摩擦等因素,容易造成相关限位开关本身损坏,控制电路断路,同时产生“限位报警”信息。 也符合超程开关按下后无法复位的情况。 这种故障可以直接处理,只需修理或更换损坏的开关和电线即可。 应仔细校准电线,并观察其是否开路或接触不良,例如,带有FANUC 0-M数控系统的XK755数控铣床。 在加工过程中,突然出现“X+,X-,Y+,Y-硬限位”报警,但实际机床在正常加工范围内。 根据以上现象,估计线路接触不良或断路的可能性最大。测量提供给电气柜内接线板上的限制电路的24V电压,电压值正常。 按照线路方向一个一个找。用手转动床右侧的一个线路接头时,发现屏幕上的报警瞬间消失,松开手报警重新出现。 于是将连接器拆下,仔细检查后发现里面焊接的两根电线已经脱落,电线开路的两端在用手向内转动的过程中可以相互接触,于是就有了上述的变化现象。 重新焊接接头后,机床恢复正常。 二是操作不规范,误操作或机床失控,主要造成硬限位报警。一般来说,只有通过直接的补救措施才能恢复。利用机床本身的超程升降功能或短路方法是日常维护的常用方法。 要想赢得宝贵的生产时间,就要牢牢把握设备和系统的个体特点,找到可靠的捷径,灵活快速地解决问题。 1.手柄根据机床的结构特点。大多数机床都配有“超程释放”触点。一旦发生“硬限位”报警,在确认硬限位开关被按下后,使触点闭合并手动向相反方向移出限位位置,然后解除报警;也有少数没有设置这个按钮。此时应在相应点采取等效短路措施,即强行满足条件,然后将机床移出极限位置。 例如,进口的HX-151立式五坐标加工中心。 出现“X轴硬限位”报警,本加工中心未设置“超程释放”按钮。 由于机床的结构,X+方向限位开关的安装位置是“隐藏”的,所以必须拆下踏板,拆下护板,耗费大量的时间和精力,耽误生产。 因此,将电气柜内接线板上对应的端子号和其他电位点短路,也就是将机床接线板上的两点3230和3232短路(或者直接在plc的输入点A305.3和A306.6之间短路),将机床移回行程范围进行故障排除。 2.掌握数控系统的功能限制和特点。在日常维护中,由于数控系统设计软件的限制,我们也会遇到一些特殊的情况。 处理这类问题,必须充分掌握数控系统的个性特征和性能。 在探索和总结的同时,要做好记录,有条件的要接受一些必要的技术培训。 如我厂技术人员设计的叶片喷丸经济型数控机床控制四轴(X、Y、Z、A),数控系统为西南自动化研究所研制的Swai)M2000,采用开环控制方式。 出现了以下两个有代表性的故障:(1)由于操作不当,机床面板左下角显示Y方向“硬限位”,已按下+Y行程开关,硬限位红色指示灯亮。 在手动模式下,极限位置不能向相反方向移动。 处理方法和原因:通常的切除和短路方法都不能排除故障,因为报警还没有清除,手动或手轮模式下的Y轴移动操作无效。 没有找出其他可能的原因,就怀疑是数控系统的问题。但此时数控系统并没有崩溃或紊乱的迹象,其他轴也能正常运动。 决定将+Y行程限位开关短路,关闭机床电源等待片刻,然后重新启动机床,发现报警信息消失,红色指示灯熄灭,然后将机床移出限位位置,最后取消短路连接,一切恢复正常。事实上,经过多次故障的处理,我们意识到,这种故障是由于数控系统具有上电时保持记忆最后坐标位置的功能。 (2)机床操作面板CRT左下角报警信息显示“硬限位”,硬限位红色指示灯不亮,所以机床实际位置离硬限位开关较远。 同时机床坐标数字显示值接近最大值9999999,轴向不能移动。 处理方法:针对上述现象,首先判断坐标值已经溢出,超过机床记忆的极限值。当累积增加时,必须清除所有坐标数据。 系统的机械坐标清除步骤如下:①进入主页面下的“监控”菜单;②页面内容部分没有班级显示,忽略(隐藏),进入第二项“从监控”;③接下来,按下第三项“F3”。此时可以看到各轴机床坐标都为零,报警已经清除。 特别是机床必须回到参考点才能建立机床坐标系,这是由于数控系统功能程序的限制。 在治疗中应结合上述第(1)点的特征。 三、回参考点过程失败,极限相对较高的数控系统通常可以使用方便灵活的参数修正功能来维护机床。如果机床实际位置没有超过极限位置,出现极限报警,首先仔细检查行程的参数是否丢失或改变。 对于参数来说,最典型的例子就是有些机床在回参考点时容易出现软限位报警,但是机床的实际位置在离参考点一定距离的地方。 此时,在机床硬限位功能完好的情况下,应根据机床报警时停止点离基准点的位移量适当修改软限位参数的值(有时需要设置为最大值或取消,视情况而定),机床回到正常参考点后,应恢复软限位设置。 此外,在更换一些涉及冲程的设备(如电机、联轴器、螺杆等)后。),其间隙和位移在一定程度上容易发生变化,也可能无法回到参考点,同时会产生“极限报警”。 如宁江机床股份有限公司生产的THM6350卧式加工中心,其数控系统为FANUC 0i-MA。 在返回参考点的过程中,Y轴出现“507超程+X”的报警信息,有一个减速过程。重复操作未能返回参考点,出现相同的报警信息。加工中心采用停止模式返回参考点。 分析处理:可见失败的根本原因并不是硬限制本身。 那么减速后参考标记脉冲不出现吗?如果是,有两种可能:一是光栅参考点过程中没有发现参考点脉冲信号,或者参考点标记失效,或者参考点标记选择的参考点脉冲在传输或处理过程中丢失,或者测量系统硬件未能识别或处理参考点脉冲信号。 二、减速开关与参考标记错位。减速开关复位后,没有参考标记。 逐一检查相关参数,确保无变化或丢失。 用手直接按下每个开关,减速信号在PMC地址X1009由“0”变为“1”。0,表示功能状态良好。根据故障现象,超程信号也处于良好状态。检查参考点信号以消除信号丢失或部件损坏的可能性非常重要。 减速开关和参考点开关之间的距离已由制造商的标准设定,参考计数器的容量与标准一致。一般情况下,在维护过程中不会对其进行更改或修改。 不要忙着用追踪法确定上面分析的第一个可能的原因,先遵循先易后难的原则考虑问题。 是因为基准点的识别能力下降了还是丧失了?决定参数1425的x值(达到减速停止后的FL速度)从原来的200变为100。为了保证各轴的运动平衡,其他轴的FL速度同时设为100,机床回到参考点后恢复正常。这一假设得到了验证。 所以这次失败的原因是参考标记的识别能力降低了,导致机床无法回到参考点,直到达到压硬极限。 四、机床参数因外界干扰而改变或丢失,常见的主要是软极限参数。 车间供电质量差、加工环境恶劣、雷电、屏蔽措施不到位等外部因素,很容易导致数控机床各种参数的改变或丢失。 在恢复参数的同时,必须找出故障的直接原因,并采取补救措施。 某卧式加工中心采用FANUC 0i-MA数控系统,加工过程中出现“501超程–x”,即负超程。机床机械坐标的数字显示值远远超出设定值-999999 ~+999999(单位:微米),而实际机床在行程范围内。 处理方法:从上述现象可以看出,机床的数显数据因干扰发生了变化,超出了软极限的设定范围。 进入参数画面修改参数1320、1321(Y轴存储的行程检测负向边界坐标值)。 接下来,参数1320被设置为小于参数1321,并且笔画被认为是无限的,因此不检测存储的笔画检测1。 重启机器回到参考点,然后将1320和1321的参数恢复到修改前的坐标值。 另一方面,必须找出数据变化的直接原因,并立即消除,以防止故障再次发生并造成更严重的后果。 最终确认故障是雷电干扰造成的。 动词 (verb的缩写)坐标系和数控程序的影响。加工程序的编制必须严格考虑机床的加工范围。在加工过程中,一旦刀具进入禁区,就会出现行程(软行程和硬行程)极限报警。 一种情况是由于操作不当导致程序坐标值放大(通过软件严格模拟不存在程序过滤检查);另一方面,机床加工坐标系(G54~G59)参数设置不当,相对坐标超出行程范围。 比如一台VMC1000C立式加工中心,设置好加工坐标系和各种补偿参数后,机床一运行就会出现“超程-Y”报警,即Y轴负硬限位。 同时,如果没有执行换刀语句(M06),会直接执行插补语句,刀具轨迹是错误的。 处理过程:显然,这里的硬极限报警只是一个提示。在确认系统参数和处理程序没有异常后,决定进一步确认定位环是否完好。 运行另一个以G54为加工坐标系的数控程序,机床工作正常,排除了定位环故障的可能。 故障范围缩小到加工坐标系。 将G58上设置的坐标值设置为G54,同时将原程序中的G54改为G58。经过试加工和修改加工坐标系,程序一切正常。 到目前为止,基本判断G58有问题,正常情况下G54~G59的坐标系建立功能很少出现故障。 按照先易后难的原则,首先认为G58中设置的坐标系不被系统接受,而是作为另一个数据记忆,从错误的路径可以看出。 于是我们采用了清除数据重新输入的方法,机床试运转恢复正常,证明判断是正确的。 此故障是由于输入数据不规范,影响了机床坐标系数据,导致机床超程报警。

转载请注明来源:数控车床网 http://www.dy158.cn/

本文关键字:数控车床,数控机床,

本网站友情链接:数控车床 http://www.dy158.cn/

本文分享:

上一篇:上一篇:机床电气故障维修的常用方法 <数控车床维修>

下一篇:下一篇:数控机床故障排除方法 《数控机床厂》

转载请注明来源:数控车床网 http://www.dy158.cn/

本文关键字:数控车床,数控机床,

本网站友情链接:数控车床 http://www.dy158.cn/

本文分享:

上一篇:上一篇:机床电气故障维修的常用方法 <数控车床维修>

下一篇:下一篇:数控机床故障排除方法 《数控机床厂》